20年装备制造业MES实施经验分享

装备制造企业大多是劳动密集型企业,自动化程度不高,底层生产数据获取不易,而且很多零部件都是外委到其他车间或企业加工,很难控制物料的齐套性,再加上设计、工艺的经常调整和质检后的返工返修,导致生产计划的安排混乱,整个装备制造业的MES系统实施困难较大,因此必须把握重点,有针对性地进行分步实施。

一、 战略与准备层面:奠定成功基石

- 明确目标与业务需求 问题: 为什么上MES?是为了追溯、提质、降本还是增效?目标必须具体、可衡量。避免“为了上系统而上系统”或“别人有,所以我们也要有”的想法。 注意点: 必须与公司战略紧密结合。将宏观目标分解为具体的业务需求,例如:“将产品不良率从3%降低到1.5%”或“将生产数据报表产出时间从4小时缩短到15分钟”。

- 获得高层领导的全力支持 问题: MES是“一把手工程”。实施会触及部门壁垒、改变现有工作习惯,没有高层的坚定支持和资源投入,项目极易夭折。 注意点: 高层领导不能只是点头同意,而应作为项目的倡导者,积极参与关键决策,协调资源,扫除障碍。

- 制定切实可行的项目规划与预算 问题: 对项目的范围、时间、成本、风险预估不足。 注意点: 分步实施: 采用“整体规划、分步实施”的策略。先聚焦核心痛点(如车间无纸化、数据采集),快速见效,建立信心,再逐步扩展功能。 预留缓冲: 预算和时间计划必须为潜在的变更和意外情况预留缓冲。通常,软硬件成本只占一部分,实施、培训和后期维护成本往往被低估。

二、 流程与人员层面:保障顺畅落地

- 业务流程梳理与优化 问题: 直接将落后的、不合理的线下流程照搬到MES中,导致系统效率低下,甚至放大原有问题。 注意点: 实施MES前,必须先梳理、优化甚至重新设计生产相关的业务流程(如工单下达、物料配送、异常处理、质量检验流程)。让系统支持“最佳实践”,而不是固化“现有陋习”。

- 变革管理与全员培训 问题: 忽视变革对员工的影响。车间工人、班组长、质检员等是系统的最终用户,如果他们因担心失业、增加工作量或不习惯而抵触,系统将无法使用。 注意点: 早期介入: 在项目早期就让关键用户参与进来,听取他们的意见。 充分沟通: 清晰地传达MES的好处,不仅对公司,也对员工个人(如工作更轻松、责任更清晰)。 分层培训: 对领导、关键用户、最终用户进行不同内容和深度的培训。培训不能是一次性的,而应贯穿项目始终。

- 组建强有力的项目团队 问题: 认为实施只是IT部门或供应商的事。业务部门参与度低。 注意点: 项目团队应该包括: 项目经理: 具备强大推动力和跨部门协调能力。 IT人员: 负责技术架构、集成接口。 业务骨干(核心): 来自生产、质量、物料等部门的专家,他们是业务的代言人,负责确认需求、测试系统。

三、 技术与管理层面:控制项目风险

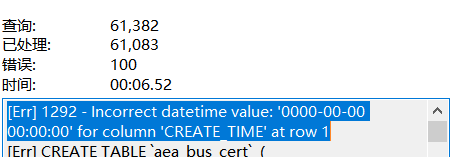

- 基础数据准备: 问题: MES运行在数据之上。物料编码、BOM(物料清单)、工艺路线等主数据不准确、不完整,系统输出将是“垃圾”。 注意点: 数据准备是耗时最长、最枯燥但至关重要的工作。必须成立专门的数据小组,制定严格的规范,在系统上线前完成数据的清洗、整理和导入。

- 系统集成与接口设计 问题: MES不是孤岛,需要与ERP(企业资源计划)、PLM(产品生命周期管理)、自动化设备等系统双向交互。接口设计不当会导致信息孤岛或数据不一致。 注意点: 明确集成边界、数据流向、频率和职责

- 供应商与解决方案的选择 问题: 只看价格或品牌,忽视行业匹配度和服务能力。 注意点: 行业经验: 供应商是否有同行业的成功案例?其解决方案是否包含行业最佳实践? 可配置性 vs. 二次开发: 了解系统通过配置能满足多少需求,多少需要二次开发。 服务与支持: 考察供应商的实施团队经验和本地化服务支持能力。

- 持续改进与运维体系 问题: 项目上线即宣告结束,缺乏持续的优化和运维。 注意点: MES上线只是开始。必须建立专门的运维团队,负责系统维护、用户支持、权限管理,并基于系统产生的数据不断发现新的优化点,持续改进。

MES系统的实施需要结合企业自身的实际情况进行精心规划。规划过程中应保持路线清晰、目标明确、政策一致,并遵循由简入繁、由易入难的原则,先进行试点后再逐步扩展。